热线电话

400-915-2637

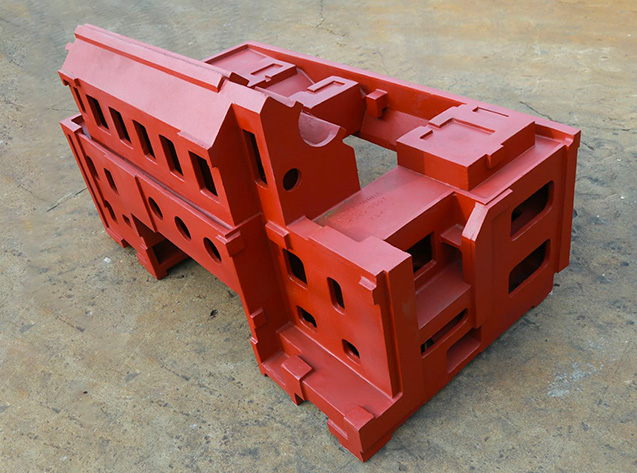

铸件加工是制造业中常见的一种加工方法,用于生产各种金属铸件。在铸件加工过程中,需要注意一些细节,以确保产品质量和加工效率。以下是铸件加工中需要注意的一些细节。

1.材料选择:首先需要选择合适的铸造材料,根据铸件的用途、要求和使用环境,选择合适的金属材料。例如,对于需要耐腐蚀性的铸件,应选择具有良好耐腐蚀性的材料,如不锈钢。对于高温工况下的铸件,应选择能耐高温的材料,如镍合金。

2.模具设计:模具是进行铸件加工的重要工具,模具的设计要考虑到铸件的形状、尺寸和加工工艺的要求。模具设计应遵循易于加工的原则,避免过于复杂的结构,以提高生产效率和降低生产成本。

3.熔化材料:在铸件加工前,需要将金属材料进行熔化。在熔炼过程中,需要控制好熔化温度和时间,以确保材料的均匀性和纯度。同时,需注意对材料的熔化过程进行脱气处理,以减少材料中的气体含量,防止产生气孔。

4.浇注过程:铸件的浇注过程是整个加工过程中重要的环节之一。在浇注过程中,需注意浇注温度、浇注速度和浇注方式的控制,以确保熔融金属能充分填充到模具中,并得到均匀分布。另外,还需注意避免浇注过程中的渣滓和杂质混入金属中,影响铸件的质量。

5.冷却过程:在铸件加工后,需要进行冷却处理以固化铸件。冷却过程的温度和时间应根据铸件的尺寸和材料的性质来确定。冷却过程应均匀、稳定,以避免产生应力、缩松和裂纹等缺陷。

6.清理和去毛刺:在铸件加工后,常常会有一些余料、毛刺和氧化皮等杂质。这些杂质会影响铸件的外观和机械性能。因此,在加工完成后,需对铸件进行清理和去毛刺处理,以提高铸件的质量和美观度。

7.尺寸及表面质量检测:铸件加工后,需对铸件的尺寸和表面质量进行检测,以验证其是否满足设计要求。常用的检测方法包括三坐标测量、投影仪检测和表面粗糙度测试等。通过检测,可以及时发现并纠正加工中的问题,提高产品的合格率。

8.后续处理:有些铸件在加工后还需要进行后续处理,以提高材料的性能和表面质量。常见的后续处理方法包括热处理、喷砂、电镀等。这些后续处理方法的选择和操作要符合铸件的要求,以确保产品性能和质量的提升。

9.机械加工:有些铸件在铸造后还需要进行机械加工,以达到更准确的尺寸和形状要求。机械加工包括车削、镗削、铣削、磨削等。在机械加工过程中,需要注意刀具的选择和切削参数的设定,以确保加工质量和效率。

10.质量控制:在铸件加工过程中,需要进行质量控制,以确保产品的一致性和可靠性。质量控制包括质量检测、记录和分析等。通过质量控制,可以及时发现和纠正加工中的问题,提高产品的质量水平。

文章内容来源于网络,如有问题请和我联系删除!